Opony letnie w porównaniu z oponami zimowymi

30 paź 2020 - Wyposażenie warsztatu

29 stycznia 2026 20:19

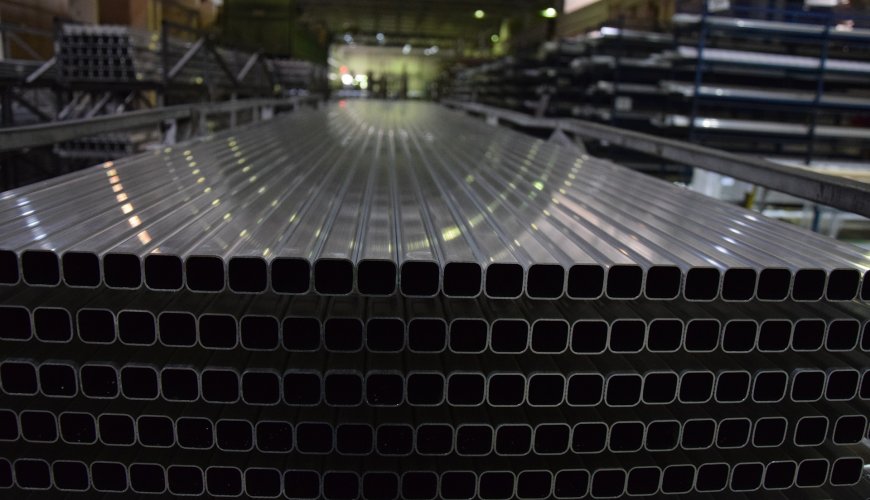

Wybór materiału to jedna z pierwszych i najważniejszych decyzji przy projektowaniu produktu. Producenci analizują nie tylko wygląd i koszty, lecz także parametry techniczne, łatwość obróbki, bezpieczeństwo i wpływ na środowisko. Coraz częściej w wielu branżach pojawia się pytanie stal czy aluminium — które rozwiązanie przyniesie lepszy efekt w użytkowaniu? Ten artykuł wyjaśnia praktyczne różnice, pokazuje, kiedy i dlaczego producenci stawiają na aluminium oraz jak to przekłada się na codzienną eksploatację. Opieram się na doświadczeniu projektowym i obserwacjach rynkowych, tak by przedstawić rzetelne, przystępne informacje, które ułatwią podjęcie racjonalnej decyzji.

Decyzja o wyborze metalu rozpoczyna się od listy wymagań. Projektanci biorą pod uwagę masę, wytrzymałość, koszty produkcji, dostępność materiału, wymagania dotyczące wyglądu i odporności na korozję. W praktyce aluminium zdobywa przewagę tam, gdzie niska masa przekłada się na lepszą wydajność lub mniejsze koszty transportu. W motoryzacji i przemyśle lotniczym lekkie elementy redukują zużycie paliwa, w elektronice ułatwiają chłodzenie, a w budownictwie poprawiają komfort montażu. Jednak stal utrzymuje pozycję gdy wymagana jest wysoka nośność lub niższa cena surowca.

W polskim przemyśle decyzje często podyktowane są łącznym kosztem cyklu życia produktu. Przy niższych wolumenach produkcji stal może być tańsza, ale przy masowych seriach korzyści wynikające z mniejszej masy i niższych kosztów eksploatacji elementów aluminiowych szybko je równoważą. Dodatkowo rosnące regulacje dotyczące emisji i efektywności energetycznej skłaniają projektantów do optymalizacji masy, co sprzyja wyborowi aluminium. Warto jednak pamiętać, że wybór materiału to kompromis, który należy dopasować do konkretnego zastosowania.

Przy wyborze materiału rozważamy kilka kryteriów jednocześnie. Najczęściej uwzględniane czynniki to:

Dla lekkich konstrukcji wybór aluminium wynika z korzyści wynikających z niższej gęstości i odpowiednio dobranych stopów.

Produkcja seryjna rządzi się innymi prawami niż prototypowanie. Przy wielkoseryjnej produkcji koszty odbioru powierzchni, powtarzalność wymiarowa i szybkość montażu mogą znacznie przeważyć nad ceną materiału. Aluminium jest korzystne, gdy:

Gdy natomiast chodzi o krótkie serie, proste złączki i maksymalną nośność przy niskim koszcie materiału, stal wciąż często wygrywa.

Różnice w parametrach mechanicznych są kluczowe. Stal ma zwykle wyższą granicę plastyczności i moduł sprężystości niż aluminium, co oznacza, że przy tym samym przekroju stal będzie mniej odkształcać się pod obciążeniem. Jednak aluminium ma korzystny stosunek wytrzymałości do masy — przy porównywalnej wytrzymałości element aluminiowy może być lżejszy. To przekłada się na projektowanie elementów konstrukcyjnych: często stosuje się grubszą ściankę z aluminium zamiast cienkiej ze stali, by uzyskać pożądaną wytrzymałość.

W zastosowaniach dynamicznych, takich jak elementy narażone na drgania i zmęczenie, zachowanie materiału zależy od wielu czynników: rodzaju stopu, obróbki cieplnej, jakości spoin oraz kształtu detalu. Aluminium zwykle ma niższą wytrzymałość zmęczeniową, ale odpowiednie projektowanie krawędzi, unikanie koncentratorów naprężeń i dobór stopu potrafią zminimalizować ryzyko. W praktyce inżynierowie często projektują z zapasem i testują prototypy w warunkach obciążeń rzeczywistych.

Moduł sprężystości stali jest około trzykrotnie większy niż aluminium, co oznacza, że stal mniej pracuje sprężysto pod obciążeniem. Granica plastyczności stali konstrukcyjnej jest też generalnie wyższa, co ułatwia projektowanie cienkościennych elementów nośnych. Z kolei aluminium oferuje lepszą odporność na odkształcenia plastyczne w przeliczeniu na masę. W praktyce oznacza to, że:

W budownictwie stal pozostaje powszechna w belkach i słupach, tam gdzie wymagane są duże nośności. W przemyśle narzędziowym i maszynowym stal stosuje się do elementów narażonych na duże obciążenia punktowe. Z drugiej strony aluminium dominuje w segmentach, gdzie masa ma istotne znaczenie: profile ram rowerowych, komponenty samochodów osobowych, obudowy sprzętu elektronicznego czy konstrukcje lotnicze. Często stosuje się rozwiązania hybrydowe — stal tam, gdzie trzeba, aluminium tam, gdzie można oszczędzić.

Masa to parametr, który ma bezpośredni wpływ na koszty logistyki, zużycie paliwa oraz ergonomię montażu. Aluminium ma około jedną trzecią gęstości stali. Dzięki temu elementy z aluminium znacząco obniżają wagę całego produktu. W praktyce przekłada się to na niższe koszty transportu, mniejsze zużycie paliwa w pojazdach i łatwiejsze operacje montażowe na placach budowy.

Dla producentów, którzy eksportują duże, ciężkie wyroby, redukcja masy o kilkanaście procent może oznaczać realne oszczędności tysiący złotych rocznie. W przypadku masowych produktów użytkowych korzyści sumują się na całym cyklu eksploatacji. Dlatego coraz więcej firm analizuje opłacalność zastosowania stal czy aluminium nie tylko przez pryzmat ceny materiału, lecz przez całkowity koszt posiadania.

Prosty przykład: ciężar 1000 kg zredukowany o 20% dzięki zastosowaniu aluminium daje oszczędność 200 kg. Przy transporcie dalekobieżnym to realna redukcja spalania i kosztów. Dla floty samochodów dostawczych mniejsze zużycie paliwa przekłada się też na mniejsze emisje CO2, co ma znaczenie w kontekście regulacji środowiskowych. Warto uwzględnić:

Cena surowca to tylko część kosztu. Aluminium bywa droższe na kilogram niż stal, lecz przy mniejszej masie całkowity koszt części może być porównywalny lub niższy. Eksploatacja ma tu duże znaczenie: mniejsze zużycie paliwa, łatwiejszy montaż, mniej intensywne zużycie mechaniczne przekładają się na niższe koszty użytkowania. Dobrze zaprojektowany element aluminiowy może wymagać mniej konserwacji, co wpływa na niższe koszty serwisu w dłuższym okresie.

Odporność na korozję to kolejny duży czynnik. Aluminium w naturalny sposób tworzy cienką warstwę tlenku, która chroni powierzchnię przed dalszą korozją. To sprawia, że elementy aluminiowe często wymagają mniejszej ochrony powierzchni oraz rzadszej konserwacji. Stal bez powłok jest podatna na rdzę, stąd konieczność malowania, ocynkowania lub stosowania innych zabezpieczeń. W warunkach śródlądowych i suchych aluminium daje dłuższą trwałość bez ciągłej kontroli.

W środowiskach agresywnych, na przykład przy kontakcie z solą drogową czy w warunkach morskich, aluminium również sprawdza się dobrze, o ile stosuje się odpowiednie stopy. Należy pamiętać o zjawisku korozji elektrochemicznej przy łączeniu metali różnego potencjału — styczność stali i aluminium wymaga izolacji, aby uniknąć przyspieszonego niszczenia.

W praktyce konserwacja zależy od zastosowania. Na zewnątrz, w kontakcie z wilgocią i zanieczyszczeniami, stal wymaga regularnego odnawiania powłok. Aluminium z reguły nie, ale czasem stosuje się anodowanie dla poprawy estetyki i odporności. Przy łączeniu różnych materiałów zawsze projektuj izolację galwaniczną, stosuj odpowiednie uszczelki lub powłoki bariery.

Koszty utrzymania stalowej konstrukcji obejmują malowanie, naprawy i kontrolę stanu technicznego. Aluminium może zmniejszyć te koszty, choć ewentualne naprawy mechaniczne spawane w aluminium bywają droższe i bardziej wymagające technologicznie. Z punktu widzenia użytkownika końcowego, wybór aluminium często oznacza niższe koszty serwisowe i dłuższy okres bezinwazyjnej eksploatacji.

Obróbka i łączenie decydują o możliwościach produkcyjnych. Aluminium jest łatwiejsze do formowania, tłoczenia i gięcia, a także świetnie sprawdza się w procesach odlewniczych i wytłaczania profili. Z kolei stal lepiej znosi obciążenia punktowe i jest powszechnie spawana w standardowy sposób. W praktyce producenci wybierają materiały także przez pryzmat dostępności technologii spajania, zgrzewania czy klejenia w swoich zakładach.

Aluminium wymaga precyzyjnych parametrów spawania i często obróbki w osłonach gazowych. Wiele firm chętnie stosuje nowoczesne metody łączenia — klejenie strukturalne, nitowanie czy zgrzewanie tarciowe — co pozwala łączyć aluminium z innymi materiałami bez typowych wad spoin.

Technologie łączenia:

Aluminium łatwiej się formuje, co ułatwia produkcję skomplikowanych profili bez dodatkowych zabiegów. Obróbka skrawaniem aluminium daje gładkie powierzchnie i mniejszą abrazję narzędzi, co skraca czas produkcji. Stal wymaga mocniejszych narzędzi, ale daje większą powtarzalność wymiarową w ciężkich zastosowaniach.

Wybór materiału jest silnie uzależniony od branży. W lotnictwie aluminium króluje od dawna dzięki doskonałemu stosunkowi wytrzymałości do masy. W motoryzacji rośnie udział stopów lekkich — producentom zależy na redukcji masy pojazdów. W budownictwie stal nadal dominuje w dużych konstrukcjach nośnych, chociaż aluminium zdobywa rynku w elementach fasadowych, oknach i lekkich konstrukcjach.

W produkcji sprzętu elektronicznego aluminium jest popularne ze względu na przewodność cieplną i estetykę. W przemyśle maszynowym i narzędziowym stal jest niezastąpiona tam, gdzie wymagane są ekstremalne obciążenia i odporność na ścieranie.

W konstrukcjach budowlanych stal daje oszczędność miejsca i prostotę połączeń, co sprawdza się w mostach czy halach przemysłowych. Aluminium znajduje zastosowanie w elementach, gdzie istotna jest lekkość i odporność na korozję, np. w fasadach, oknach czy konstrukcjach tymczasowych. Często stosuje się oba materiały w jednym projekcie, wykorzystując ich mocne strony.

Motoryzacja: nadwozia, elementy zawieszenia i felgi wykonane z aluminium zmniejszają masę pojazdu i poprawiają osiągi. W samochodach elektrycznych to dodatkowa korzyść w postaci zwiększenia zasięgu. Lotnictwo: aluminium pozostaje podstawowym materiałem kadłubów i struktur, choć rośnie zastosowanie kompozytów. Przykłady pokazują, że wybór zależy od bilansu masy, kosztów i wymogów bezpieczeństwa.

Uproszczona matryca decyzyjna pomaga szybko ocenić, który materiał lepiej spełni wymagania. Wystarczy zebrać kryteria takie jak: masa, wytrzymałość, koszt surowca, koszt obróbki, serwis, środowisko. Następnie przypisać wagi poszczególnym kryteriom i ocenić oba materiały w skali np. 1-5.

W praktyce taka karta decyzyjna pozwala przeprowadzić sensowną analizę bez kosztownych prototypów. Oczywiście finalne decyzje warto wspierać testami i analizą LCC. Poniżej przykład, który możesz dopasować do własnych wymagań.

Przykładowe kryteria i ich znaczenie:

Przydziel wagi i oceń materiały. Wynik wskaże preferowany kierunek, ale pamiętaj o testach końcowych.

Przykład:

Zsumuj ważone punkty — wynik >3,5 dla jednego z materiałów może sugerować wybór. Taka metoda jest szybka i transparentna, a przy rozsądnym podejściu daje solidną podstawę do dalszych testów.

Dowiedz się więcej na https://aluminiowe-profile.pl/

Wybór między stal czy aluminium nie jest prosty, ale można go usystematyzować. Aluminium wygrywa tam, gdzie liczy się masa, odporność na korozję i koszty eksploatacji w dłuższym czasie. Stal utrzymuje przewagę tam, gdzie potrzebna jest maksymalna wytrzymałość i niższy koszt surowca przy krótkich seriach. Najlepsze rozwiązania często łączą oba metale, wykorzystując ich mocne strony. Przy podejmowaniu decyzji warto stosować analizę cyklu życia, testy prototypowe i prostą matrycę decyzyjną. Dzięki temu projekt będzie nie tylko funkcjonalny, lecz także opłacalny i trwały.

Czy aluminium zawsze jest droższe niż stal? Aluminium często ma wyższą cenę za kilogram, ale dzięki mniejszej masie elementu całkowity koszt może być porównywalny lub niższy po uwzględnieniu obróbki i transportu.

Czy łączenie stali z aluminium jest problematyczne? Możliwe problemy wynikają z korozji galwanicznej. Należy stosować izolację, uszczelki lub powłoki separujące materiały.

Kiedy warto wykonać prototyp z aluminium? Gdy kluczowy jest ciężar, estetyka lub odporność na korozję. Prototyp pozwala zweryfikować obróbkę i spoiny przed masową produkcją.

Jak obniżyć koszty przy wyborze aluminium? Optymalizuj przekroje, wykorzystaj wytłaczane profile, planuj procesy łączenia i automatyzuj produkcję.

Czy aluminium można poddawać recyklingowi? Tak, aluminium jest bardzo przyjazne recyklingowo, co wpływa na korzyści środowiskowe i ekonomiczne w dłuższej perspektywie.

© Copyright kahipolska.pl. All Rights Reserved.